智造新高度 江苏数字孪生智能工厂引领数码产品智造革新

在“中国制造2025”与“数字江苏”战略的双重驱动下,江苏省制造业正经历一场深刻的数字化、智能化变革。其中,以数字孪生技术为核心,融合3D可视化工业建模的智能工厂建设,正成为推动数码产品等高精尖产业高质量发展的新引擎。这一模式不仅重塑了生产流程,更在效率、质量与创新层面设立了全新标杆。

一、数字孪生:虚拟与现实交织的智能核心

数字孪生智能工厂,是通过在虚拟数字空间中构建一个与物理工厂完全对应的“双胞胎”模型来实现的。对于数码产品(如智能手机、可穿戴设备、智能家居等)制造而言,其意义尤为重大。

- 全生命周期映射:从产品设计、工艺规划、生产线布局,到生产执行、质量检测、设备维护,乃至供应链协同,物理实体的一切数据与流程都在数字孪生体中得到实时镜像与仿真。设计师可以在虚拟环境中测试无数种电路板布局方案;工艺工程师能提前模拟装配流程,优化人机工程。

- 预测与优化:基于实时采集的产线数据(如设备状态、物料流动、环境参数),数字孪生体能够通过AI算法进行深度分析,预测设备潜在故障、识别生产瓶颈,并自主生成优化方案。例如,提前预警SMT贴片机的元件抛料率异常,避免批量性质量问题的发生。

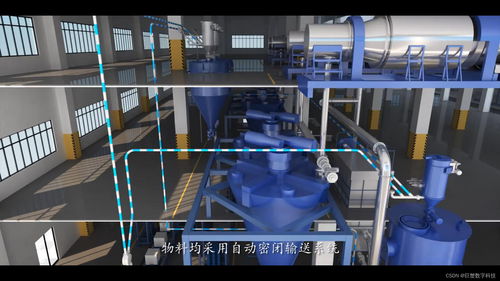

二、3D可视化工业建模:打造“透明化”智能车间

3D可视化工业建模是数字孪生的“可视化外壳”,它将复杂、抽象的工业数据转化为直观、可交互的三维场景,是连接管理层与生产现场的关键桥梁。

- 全局态势一张图:在数码产品智能车间,管理者无需亲临现场,即可通过3D可视化大屏,实时俯瞰整个工厂的运作全景。每一台自动化设备(如机械臂、AGV小车)、每一条传送带、每一个工位的状态(运行、待机、报警)都一目了然。

- 深度钻取与交互:点击任意一台设备或产品,即可钻取查看其详细参数、历史数据、维护记录及关联订单信息。对于精密装配环节,甚至可以放大查看虚拟产品的内部结构,实现生产过程的“透视化”管理。

- 虚拟培训与安全演练:新员工可以在高度仿真的3D环境中进行设备操作和安全规程培训,极大降低实操风险和学习成本。

三、建设路径与价值:以数码产品行业为例

江苏在建设此类智能工厂时,通常遵循“顶层设计、分步实施、数据驱动”的原则:

- 基础设施物联网化:首先对生产设备、检测仪器、物流系统进行智能化改造与联网,实现数据全采集。这是数字孪生的“感官”基础。

- 平台与模型构建:搭建统一的数字孪生平台,并基于3D扫描、CAD/BIM数据等,高精度构建工厂、产线及产品的三维模型。

- 数据集成与智能应用:将MES(制造执行系统)、ERP(企业资源计划)、PLM(产品生命周期管理)等系统数据与孪生体融合,开发诸如智能排产、质量根因分析、能效优化等高级应用。

带来的核心价值:

- 提质增效:数码产品迭代快、工艺复杂,数字孪生能极大缩短新品导入时间(NPI),提升一次通过率(FPY),实现柔性化、个性化生产。

- 降本减耗:通过预测性维护减少非计划停机,通过仿真优化降低物料与能源消耗,实现精益生产。

- 决策科学化:从依赖经验的“人治”转向基于数据的“数治”,使管理决策更加精准、敏捷。

- 创新加速:虚拟测试环境允许进行更多的设计迭代与工艺创新,降低了实体试错的成本与风险。

###

江苏的数字孪生智能工厂建设,特别是应用于数码产品等先进制造领域,已不再是单纯的技术升级,而是面向未来制造体系的系统性重构。它通过虚拟与现实的深度融合,3D可视化带来的极致透明,正将“智能车间”从概念蓝图转化为可感知、可交互、可优化的实体竞争力,为“江苏智造”在全球产业链中占据更高价值环节提供了坚实的技术底座与创新动能。这一进程,不仅关乎单个企业的转型升级,更是江苏省塑造制造业新优势、抢占全球智能制造制高点的关键落子。

如若转载,请注明出处:http://www.80081899.com/product/60.html

更新时间:2026-02-25 06:12:56